Madera-Hormigón / Ficha Técnica

Conector en Seco Al-Fer Madera-Hormigón

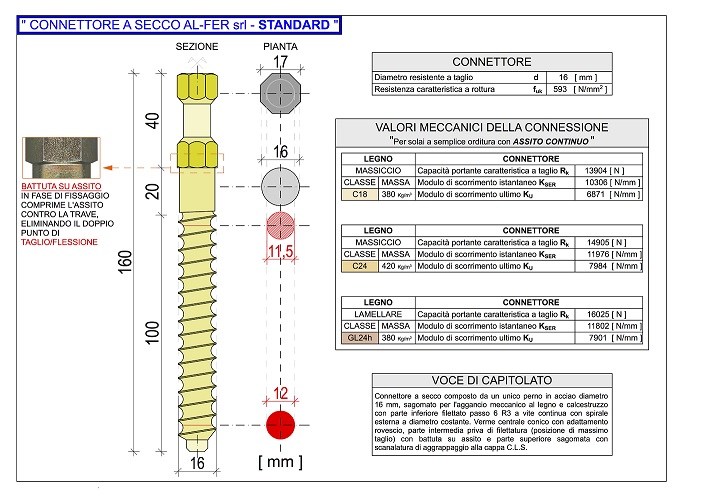

Madera-Hormigón Estándar

Ficha Técnica

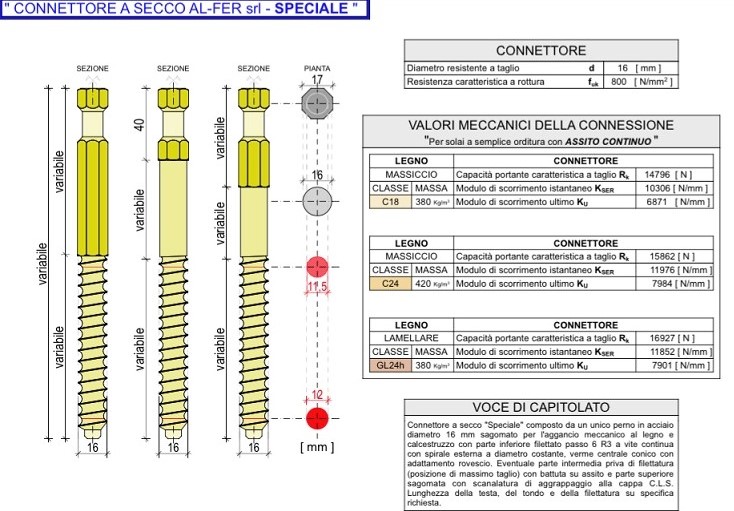

Madera-Hormigón Especial

Ficha Técnica

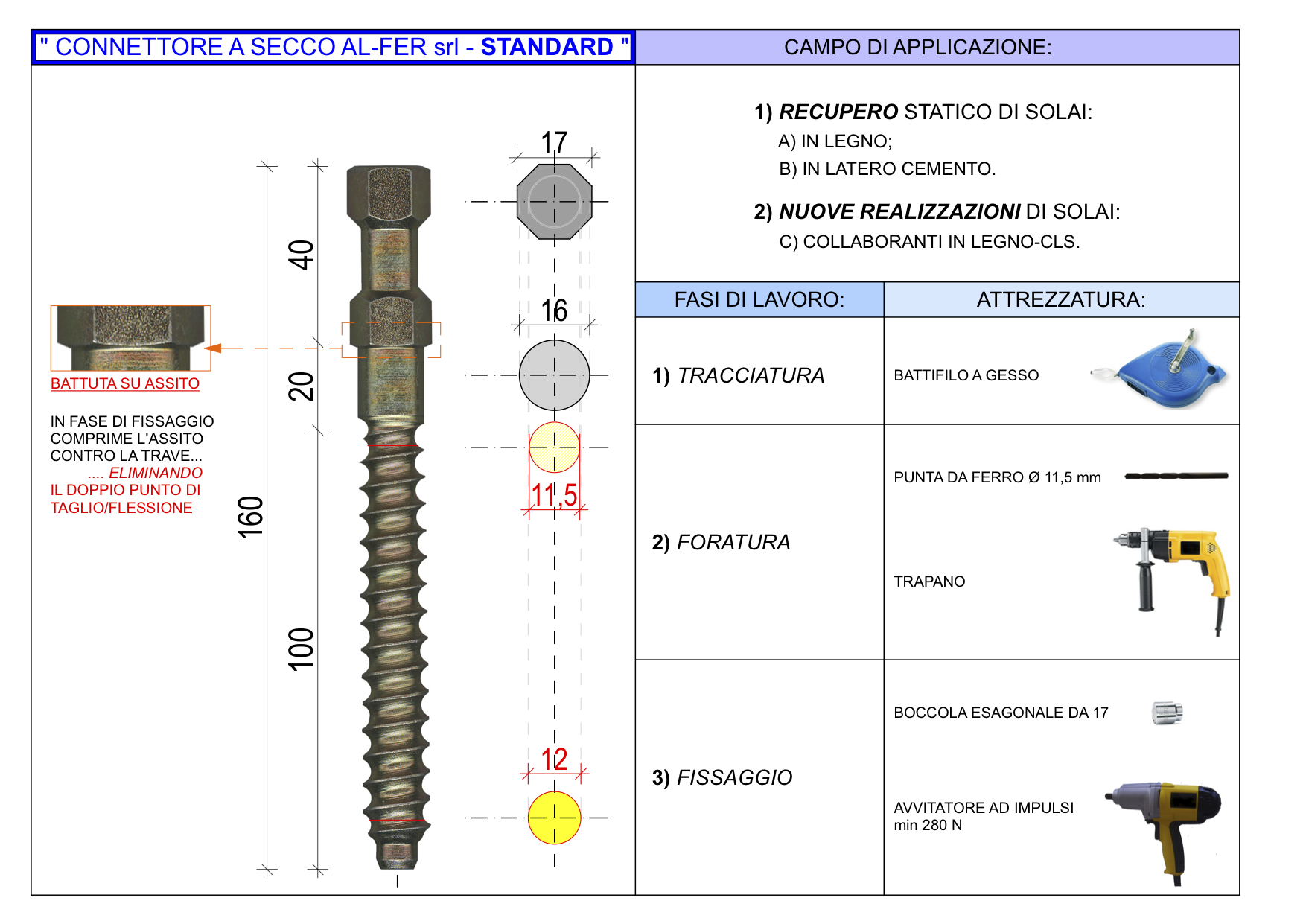

Madera-Hormigón Estándar

Ficha Producto

Madera-Hormigón Estándar

Ficha Técnica

Madera-Hormigón Especial

Ficha Técnica

Madera-Hormigón Estándar

Ficha Producto

Descripción Técnica

Composición del conector

El conector Al-Fer es un tornillo estructural compuesto por un único perno metálico obtenido de una barra de Ø 16 y con rosca para madera en la parte que quedará fijada en el envigado.

En la parte del tablero la barra es lisa, para obtener el diámetro máximo del conector (ø16), mientras que la cabeza es hexagonal con canaladuras en la parte que quedará introducida en el hormigón.

La parte inferior, es una rosca especial compuesta por una espiral exterior de diámetro constante, mientras que la parte central es cónica con adaptación inversa. De este modo, la punta introducida es más resistente al enganche cerca del eje neutro de la viga de madera.

Se puede dividir en tres partes:

La cabeza y la rosca están siempre presentes. El cuerpo central, sin embargo, puede omitirse a veces. En las siguientes páginas se describen los elementos de forma específica, explicando su función.

En las estructuras mixtas madera-hormigón y hormigónhormigón, cumple una doble función en relación con los principales elementos que la componen: la canaladura y el rebajo. La primera permite la fijación mecánica del hormigón mediante un mecanismo resistente en forma de cono con un ángulo de 45° hacia abajo. El segundo, en cambio, comprime el conector sobre el medio de fijación, realizando, gracias también la rosca especial, una especie de efecto de precompresión

La forma de la cabeza no permite que la losa se levante de la interfaz, un fenómeno llamado uplift.

El cuerpo central es de sección circular y posee un diámetro constante de 16 mm. Tiene la función de absorber las mayores tensiones de cizallamiento y de momento inducidas por las tensiones externas en el sistema mixto.

Entre el cuerpo central, la cabeza y la rosca, se producen las mayores tensiones de cizallamiento y de momento, de ahí la necesidad de un elemento intermedio con alta rigidez geométrica.

La rosca se ejecuta con la hélice exterior, que tiene un diámetro constante de 16 mm, mientras que la parte central es cónica con adaptación inversa. En otras palabras, el núcleo central de la rosca tiene una sección circular con un diámetro de 11,5 mm cerca del cuerpo central del conector y se ensancha gradualmente hasta alcanzar un diámetro de 12 mm en la punta. De esta manera, la punta incrustada es más resistente al enganche mecánico tanto en madera como en hormigón.

Esta singular «conicidad» de la rosca junto con la adecuada calibración del pretaladro dan al conector una gran resistencia a la extracción, de hecho se necesitan 2500 kg para extraer un conector estándar de una viga de tercera categoría (C18) colocada perpendicularmente a la veta. En la madera, se realiza una perforación previa con una broca de 11,5 mm de diámetro, lo que provoca una compresión de las fibras de madera a lo largo de la circunferencia de la sección máxima de la rosca, en la punta, que es de 12 mm. Al igual que un «tapón de presión», la rosca especial confiere al conector un mecanismo de difusión de la tensión en forma de cono, como se muestra en las imágenes anteriores.

Durante la fase de atornillado, la madera se comprime primero a lo largo de la espiral exterior de la rosca y después a lo largo de la parte interior de la misma, debido a la mayor sección del vástago en comparación con el pretaladro. Una vez insertado el conector, el rebajo y la rosca generan así una especie de «pretensado vertical» entre el tablero y la viga de madera. Una vez esté realizada la colada y el conector en funcionamiento, esta fuerza vertical actuará como una fuerza de fricción que reducirá aún más el deslizamiento horizontal que el conector debe resistir.